Nein, wir wollen uns hier nicht über Lederriemen bei Transmissionen von vorindustriellen Mühlen, Schmieden und Kammgarnspinnereien auslassen. Ein kurzer Rückblick ins Jahr 1917 soll reichen. Damals revolutionierte John Gates – nach ihm wurden später die Gates-Riemen benannt – die Welt der Industriemaschinen mit dem ersten "Gummikeilriemen" und legte somit den Grundstein für sein Erbe. 1945 produzierte Gates den ersten Zahnriemen, den man auch als Synchronriemen für industrielle Anwendungen kennt.

Zahnriemen noch relativ jung

Erst 1958 begann die Entwicklung eines Zahnriemens für Kfz-Motoren. 1979 folgte der erste Serpentinenriemen, der die bis dahin bekannten Antriebe für Nebenaggregate veränderte, weil er mit Vor- und Rückseite über Rollen und Scheiben laufen kann. Auch heute noch besitzt die Firma Gates ein sehr gutes Renommee im Bereich der Riemenantriebe.

Riementriebe können nicht nur Kraft von einer Welle auf eine andere übertragen, etwa zum Antrieb von Lüftern, Wasserpumpen und Generatoren im Kfz. Sie eignen sich auch zur Drehmoment-/Drehzahlanpassung und sogar zum Fahrzeugantrieb.

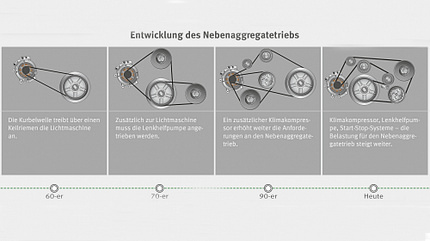

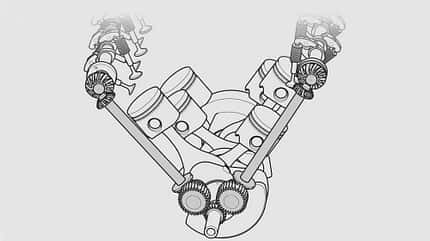

Entwicklung der Riemenantriebe für Nebenaggregate seit den 1960er Jahren.

Bereits 1849 stellten Napier/Anderson das erste Zweigang-Riemengetriebe vor. Ab 1900 folgten die ersten stufenlosen Keilriemengetriebe von Reeves Pulley mit verstellbaren Kegelscheiben. Der Niederländer Hub van Doorne (DAF) brachte 1950 das stufenlose Keilriemengetriebe mit axial verstellbaren Kegelscheiben in die Serie als "Variomatic".

Mit der Form eines Keils

Einer großen Verbreitung im Auto erfreute sich zunächst der Keilriemen als Antrieb für die Nebenaggregate. Die Anforderungen an diese Leistungsübertragung waren gering, es ging nur um Leistung im einstelligen Kilowatt-Bereich. Zwar waren diese Riemen nicht immer zuverlässig, aber ein Ersatz war einfach: Autofahrer hatten oft einen Ersatzriemen dabei, fast jede Tankstelle ein erkleckliches Sortiment im Lager, und die Montage war in den übersichtlichen Motorräumen kein Hexenwerk. Mit den Folgeschäden eines gerissenen Keilriemens mussten Autofahrende nur dann rechnen, wenn sie Warnungen der Ladekontrollleuchte oder der Kühlwassertemperaturanzeige ignorierten. Schlimmstenfalls war damals die Batterie leer oder die Zylinderkopfdichtung brannte durch.

Mehr Komfort für die Autofahrenden bedeutet mehr Arbeit für den Riemen. Stärkere Generatoren sowie Klimaanlagen und Lenkhilfepumpen sind kleine Energiefresser, was einfache Keilriemen oft an ihre Leistungsgrenzen brachte. Laute Quietschgeräusche und schneller Verschleiß waren häufig die Folgen. Ab etwa 1980 setzte sich daher der belastbarere flache Keilrippenriemen im Automobilbau durch, erforderte aber etwas mehr Bauraum und eine extra Spannrolle. Mittels seines flachen gerippten Querschnitts kann er deutlich höhere Drehmomente übertragen und erträgt kleinere Umschlingungsradien, was größere Übersetzungsverhältnisse ermöglicht.

Keilriemen und Keilrippenriemen

Diese Form der Riemengetriebe überträgt das Drehmoment von der Antriebswelle als Umfangskraft bzw. Zugkraft zur Abtriebswelle. Die Kraft wird ausschließlich reibschlüssig übertragen, also durch die Auflagekraft (Flächenpressung) der Riemen auf die Rollen bzw. Keilriemenscheiben. Je nach Ausführung und Last können bis zu zwei Prozent Schlupf auftreten. Die Drehbewegung wird daher bei diesen Riemen nicht winkelsynchron übertragen. Konstruktiv müssen deshalb die Durchmesser und Breiten der Rollen- bzw. Keilriemenscheiben, die Umschlingungswinkel sowie die Vorspannung des Riemens für eine genügende Kraftübertragung ausgelegt sein.

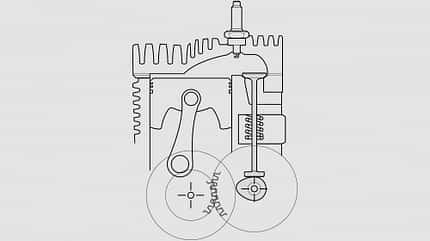

Der Keilriemen im Schnittbild.

Der innere Aufbau der in der Kfz-Technik eingesetzten Riemen ist sehr ähnlich: Zugstränge im Inneren des Riemens aus Polyester, Polyamid, Glas-, Aramid- und Carbonfasern dienen zur Aufnahme der Zugkräfte.

Die Zugstränge sind in Elastomere wie natürlichen oder synthetischen Kautschuk und andere Kunststoffe eingebettet beziehungsweise von ihnen umhüllt. Sie bieten einen begrenzten Schutz vor Umwelteinflüssen wie Wasser (Feuchtigkeit) und UV-Strahlung. Zudem sind die verwendeten Werkstoffe hinsichtlich der Anforderungen an die Reibungswerte und die Haltbarkeit auf die jeweiligen Rollen und Riemenscheiben hin optimiert.

Varianten von Riemenantrieben.

Keilriemen finden sich inzwischen nur noch in älteren Fahrzeugen. Sie benötigen einen relativ großen Bauraum – große Keilriemenscheiben – und können nur geringe Kräfte übertragen. Insbesondere wenn mehrere Nebenaggregate angetrieben werden müssen, sind die geringen Umschlingungswinkel auf den Keilriemenscheiben ein begrenzender Übertragungsfaktor, weil Keilriemen nur in einer Ebene und zudem nur gering verformbar sind.

Riementriebe in modernen Motoren

Keilrippenriemen sind Flachriemen mit vielen kleinen, nebeneinander liegenden Keilriemenprofilen, die die Führung und Kraftübertragung auf den Riemenscheiben übernehmen. Die Zugstränge werden vorwiegend aus hochbelastbaren Polyesterfasern gefertigt. Aufgrund des flacheren Riemenprofils sind Keilrippenriemen auch für kleinere Rollendurchmesser geeignet und können auch über die "Rückseite" gebeugt betrieben werden, was bei Antrieben mit mehreren Nebenaggregaten neue konstruktive Lösungen ermöglicht. So sind etwa auch sehr enge Umschlingungsradien möglich, die Vorteile hinsichtlich Kraftübertragung und Raumbedarf ermöglichen.

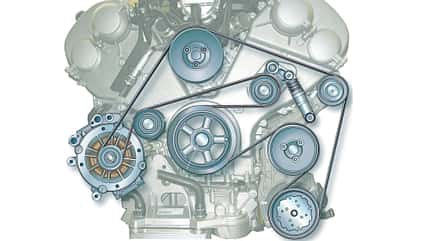

Moderner Motor mit Keilrippenriemen in Serpentinenanordnung, Antrieb von Generator, Klimakompressor und weiteren Nebenaggregaten.

Eine Sonderbauart sind elastische Keilrippenriemen, die ohne extra Spannelement auskommen. Mit Zugsträngen aus speziellen elastischen Polyamidfasern kann ihre Spannung über die gesamte Lebensdauer halten. Für ihre Montage gibt es spezielle Vorgaben und Werkzeuge. Unser Bild zeigt die Varianten von Riemen und ihre Eigenschaften.

Spanneinrichtungen brauchen praktisch alle Aggregateantriebe. Im einfachsten Fall beim Keilriemen durch einen verstellbaren Generator, womit der Wellenabstand veränderbar ist. Bei Keilrippenriemen haben sich hingegen früh federbelastete Spannrollen durchgesetzt. Diese ähneln den Spannrollen für Zahnriemen und werden im folgenden Text erklärt.

Riementypen mit ihren Eigenschaften im Vergleich.

Die Steuertriebe

Eine andere Geschichte haben Zahnriemen bzw. Synchronriemen, die erst in der weiteren Evolution der Motorentechnik zum Antrieb von obenliegenden Nockenwellen größere Verwendung fanden. Mit ihrer Verzahnung ist eine formschlüssige Verbindung, also synchrone Verbindung, von Kurbelwellenrad und Nockenwellenrädern gewährleistet. Die Übertragung der Drehbewegung der Kurbelwelle auf die Nockenwelle erfolgt in einem Verhältnis von 2 : 1, das Zahnrad auf der Kurbelwelle hat also die halbe Zähnezahl im Vergleich zum Zahnrad der Nockenwelle. Gegenüber den anderen Konstruktionen des Steuertriebs wie Kettentrieb, Stirnradantrieb oder Königswelle hat der Zahnriemen einige Vorteile: Er ist leicht, leise und preisgünstig. Die nachfolgenden Bilder zeigen die unterschiedlichen Bauarten zum Antrieb der Nockenwelle.

Contitech, SchaefflerDer Stirnradantrieb eines Motors mit stehenden Ventilen. Die Bauart ist auch als SV-Motor (Side Valves) bekannt. Die Nockenwelle wird über ein einfaches Zahnradgetriebe angetrieben. Nachteilig sind die sehr ungünstige Brennraumgestaltung und die langen Ventilschäfte. Findet sich heute nur in billigen Motoren von Rasenmähern.

Unter Autofahrenden erlangten Zahnriemen aber einen zweifelhaften Ruf, weil sie bei ihrem Versagen oft einen kapitalen Motorschaden mit verbogenen Ventilen und ramponierten Kolben entwickeln. Deshalb gilt es auch, die vorgeschriebenen Wechselintervalle genau einzuhalten.

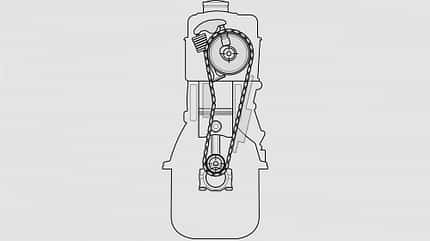

Obenliegende Ventile mit kurzen Stößelstangen sind das Merkmal von OHV-Motoren (Overhead Valves). Die Nockenwelle befindet sich im Motorblock in der Nähe der Kurbelwelle und wird mittels einer kurzen Kette oder eines Zahnradgetriebes angetrieben. Derartige Konstruktionen waren bis etwa 1980 beispielsweise bei Opel üblich.

Nockenwellenantrieb mittels Königswellen eines OHC-Motors (Overhead Camshaft). Obenliegende Nockenwellen sind bis heute im Motorenbau üblich, allerdings mit technisch weniger aufwendigen Steuertrieben. Königswellen sind wegen der notwendigen Kegelzahnräder in der Herstellung enorm aufwendig und nur in wenigen Sportwagen und exklusiven Motorrädern (älteren Ducati und der Kawasaki W800) zu finden.

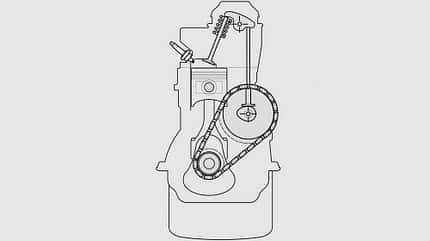

Eine oben im Zylinderkopf liegende Nockenwelle, die die Ventile über Kipphebel betätigt. Diese Bauform nennt sich CIH (Camshaft in Head) und ist seit etwa 1910 eingesetzt. In diesem Beispiel wird die einzelne Nockenwelle über eine Kette angetrieben.

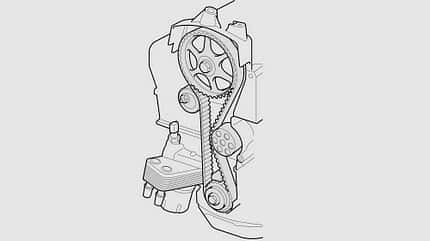

Wiederum ein CIH-Motor, aber mit einem Nockenwellenantrieb mittels Zahnriemen. Diese Antriebsart tauchte 1962 bei den ersten Motoren auf, verdrängte aber je nach Hersteller nicht vollständig den Kettenantrieb.

Der Zahnriemen

Der Zahn- bzw. Synchronriemen ist praktisch ein Flachriemen mit Zähnen, die in die jeweiligen Zahnlücken der Riemenscheibe formschlüssig eingreifen.

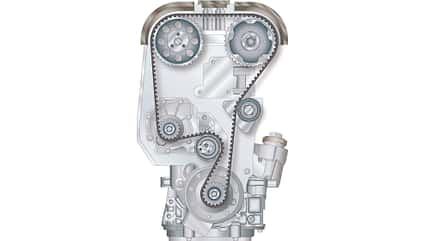

Typische Anordnung eines trocken laufenden Zahnriemens. Antrieb von zwei Nockenwellen und der Wasserpumpe. Eine Spann- und eine Umlenkrolle.

Die in gleichmäßigen Abständen aufgebrachten Zähne des Riemens sorgen zusammen mit den gezahnten Rollen für eine winkelsynchrone Übertragung, wie sie etwa für den Antrieb der Nockenwelle eines Viertaktmotors erforderlich ist. Wie bei den Keil- und Flachriemen benötigt auch der Zahnriemen eine exakte Vorspannkraft, damit er nicht überspringt und gute Haltbarkeit sowie niedrige Geräuschentwicklung gewährleistet sind.

Die Vorteile von Zahnriemengetrieben gegenüber Zahnrad- oder Kettengetrieben:

► Schlupffreie, winkelsynchrone Kraftübertragung.

► Hoher Wirkungsgrad bis zu 99 Prozent.

► Nahezu wartungsfrei.

► Leichter und leiser.

► Hohe Riemengeschwindigkeiten möglich.

► Niedrige Belastungen für Wellen und deren Lagerung.

► Schwingungsdämpfend.

Die Nachteile von Zahnriemengetrieben gegenüber Zahnrad- oder Kettengetrieben:

► Je nach Ausführung und Applikation empfindlich gegen Staub, Wasser und Öl.

► Eingeschränkte Einsatztemperatur zwischen minus 40 und plus 150 Grad Celsius.

► Schwierige Abschätzung der Lebensdauer und der jeweiligen Alterung.

Werkstoffe und Fertigung

Für die Herstellung von Zahnriemen für allgemeine Kfz-Anwendungen (trocken, nicht im Öl) kommen mindestens zwei Elastomere zum Einsatz: Für die Einbettung der Zugstränge haben sich inzwischen hydrierter Nitril-Butadien-Kautschuk (HNBR) oder Ethylen-Propylen-Dien-Kautschuk (EPDM) etabliert. HNBR-Zahnriemen vertragen zwischen minus 40 und plus 150 Grad Celsius und zeichnen sich durch sehr gute Abrieb-, Öl- und Ozonbeständigkeit aus. Bei EPDM liegt der Einsatztemperaturbereich zwischen minus 45 und plus 140 Grad Celsius. Nachteilig ist eine geringere Ölbeständigkeit.

Für die mechanischen Eigenschaften eines Zahnriemens haben die verwendeten Materialien der Zugstränge wiederum eine herausragende Bedeutung. Bei klassischen Kfz-Anwendungen haben sich kostengünstige und mechanisch belastbare Glasfasern bewährt. Die einzelnen Fasern sind für eine bessere Bindung mit dem umhüllenden Elastomer und zum Schutz vor Hydrolyse mit einer Schlichte (einer angetrockneten Chemikalie) umhüllt. Mehrere Fasern bilden den Glascord, ein Gewebe, das wiederum in mehreren Lagen als Festigkeitsträger funktioniert. Neben Quarzglas (SiO2) als Standardwerkstoff haben sich in den Glasrezepturen Zusätze von Aluminiumoxid, Magnesiumoxid und Boroxid für die bessere chemische Beständigkeit der Fasern bewährt.

Auch Kunststofffasern aus Aramiden (Kevlar®), einer besonderen Art der Polyamide, finden sich in einigen Zahnriemen. Aramidfasern haben zwar eine etwas geringere Zugfestigkeit als Glasfasern und eine relativ hohe Wasseraufnahmefähigkeit, dafür aber eine bessere Beständigkeit gegen Korrosion, Wärme und chemische Einflüsse.

Für höchste Ansprüche – etwa bei Zahnriemen in Öl – werden Carbonfasern als Zugstränge eingesetzt, weil sie korrosionsfrei, beständig gegen hohe Temperaturen und weitgehend resistent gegen chemische Einflüsse sind. Die Zugfestigkeit und die Materialkosten von Carbonfasern liegen deutlich über denen von Glasfasern. Zudem ist die Verarbeitung von Carbonfasern sehr aufwendig.

Zahnprofile und Teilungen

Das entscheidende Merkmal eines Zahnriemens sind Zähne auf der Innenseite oder auf beiden Seiten beim Serpentinenzahnriemen.

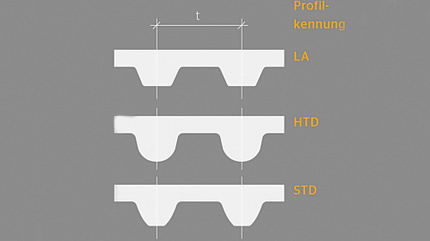

Die ersten Zahnriemen von 1945 zeigten noch Trapezzähne. Uniroyal (1986 von Gates® übernommen) patentierte 1970 das HTD-Rundprofil (High Torque Drive) mit einer Teilung von 9,525 Millimetern. Die Vorteile: eine um etwa 30 Prozent höhere Leistungsübertragung, eine gleichförmigere Lastverteilung und eine hohe Zahnübersprungsicherheit. Es folgte das geräuschoptimierte STD-Rundprofil, das hauptsächlich in Ottomotoren eingesetzt wird. Von diesen Zahnformen gibt es eine Vielzahl an Variationen, um etwa das Geräusch weiter zu optimieren.

Unterschiedliche Profilformen von Zahnriemen. LA: trapezförmiges Profil, HTD: High Torque Drive für die Übertragung von hohen Kräften, etwa für Dieselmotoren mit hohem Einspritzdruck, STD: Synchro Timing Drive, geräuschoptimiert, präzise.

Für Nockenwellenriemen sind neben den diversen Zahnprofilen zwei Teilungen – der Abstand zwischen zwei Zähnen – in der Regel üblich, und zwar 8 mm und 9,525 mm.

Spannelemente

Die genau definierte Vorspannkraft des Zahnriemens ist für einen langen und störungsfreien Lauf von größter Bedeutung. Zu große Vorspannkraft bedingt einen schlechten Wirkungsgrad, eine erhöhte Belastung der Rollen und Lager sowie eine stärkere Erwärmung des Riemens und damit eine Verkürzung der Lebensdauer. Im Extremfall kann der Riemen reißen und Folgeschäden verursachen. Dagegen bedingt eine zu geringe Vorspannung einen stärkeren Verschleiß der Zahnflanken und erhöhte Amplituden der transversalen Trumschwingungen (Flattern), die ebenfalls die Lebensdauer des Riemens verkürzen können. Praktisch alle Zahnriemengetriebe an Kraftfahrzeugen verfügen daher über eine Spannrolle, die mit einer definierten Kraft auf das Leertrum wirkt.

Typische Spannrolle für Zahnriemen mit Doppelexzenter.

Die Kraft wird oft durch eine definiert vorgespannte Feder oder hydraulisch/pneumatisch (z. B. Gasfeder) erzeugt. Zur Schwingungsreduktion des Riemens können die Spanner mit einem hydraulischen Dämpfer ausgerüstet sein.

Systembedingt sind Zahnriemengetriebe mit einer Spannrolle nicht oder nur sehr eingeschränkt für Dreh- bzw. Lastrichtungswechsel geeignet, was beim klassischen Nockenwellenantrieb unerheblich ist.

Besondere Antriebsrollen

Nockenwellen arbeiten etwas "unrund": Die rhythmische Betätigung der Ventile gegen die Schließkräfte der Ventilfedern hat Rückwirkungen auf den Steuerantrieb, also eine unstete Zugkraft für den Zahnriemen zur Folge. Diese Kraftschwankungen bewirken Verschleiß und Geräusche. Zur Abhilfe haben unter anderem Ingenieure von Contitech ein Ovalrad-Schwingungstilgersystem erfunden, das zuerst 2004 im Audi 2.0 TFSI eingesetzt wurde.

Der Clou: Das ungleichförmig drehende ovale Kurbelwellenrad kompensiert die unstete Zugkraft im Riemen, weil es minimal die Riemenumlaufgeschwindigkeit kurzzeitig im Takt der Ventilbetätigung erhöht und wieder senkt. Im Ergebnis können mit einem Ovalrad-Schwingungstilgersystem die Spitzen der Riemenkräfte bis zu 30 Prozent und die Verdrehwinkelfehler bis zu 50 Prozent reduziert werden.

Belt in Oil

Mit neuen Materialien hat der Zahnriemen zu einem Revival angesetzt: Der ölresistente Riemen, der sogenannte Belt in Oil (BIO-Riemen), sitzt geschützt innerhalb des Motors.

BIO-Riemen mit typischen Bauteilen. Eine feste Gleitschiene aus Kunststoff und eine bewegliche Spannschiene aus Leichtmetall.

Seit etwa 2008 nutzt Ford BIO-Riemen für den 1.0-EcoBoost-Motor. Die PSA-Gruppe (nun Stellantis) hat diese Steuerriementechnologie im 1.2-PureTech-Motor, und VW nutzt BIO-Riemen für den Antrieb der Ölpumpe im 1.6- und 2.0-TDI-Motor.

Einige gute Gründe sprechen für den ölgeschmierten Riemen: Die Verlustleistung im Vergleich zu Steuerketten kann bis um 20 Prozent bei Nenndrehzahl reduziert werden, was eine Reduzierung des Kraftstoffverbrauchs um ein bis zwei Prozent bewirkt. Ein weiterer Vorteil ist die geringere Längung. Zahnriemen dehnen sich über eine Laufleistung von 100 000 Kilometern um etwa 0,1 Prozent, während sich Ketten durch abrasiven Verschleiß zwischen den Einzelbauteilen – je nach Motorprinzip, Öl- und Kettenqualität – um ungefähr 0,5 Prozent und mehr längen. Diese Längung verändert die Steuerzeiten. Zudem ist die Geräuschemission im Vergleich zum Kettenantrieb, bei dem die Metallbauteile auf die Metallzähne des Kettenritzels aufschlagen, signifikant geringer. Bei den allgemein rauer laufenden Downsizing-Motoren kann der BIO-Riemen – insbesondere mit einem ovalen Kurbelwellenrad – dazu beitragen, Schwingungen zu dämpfen und Geräusche zu reduzieren.

Selbstverständlich soll ein im Motor liegender Riemen ein ganzes Autoleben – Zielwert 240 000 Kilometer – durchhalten, weil eine Erneuerung sehr aufwendig wäre. Eine schwierige Aufgabe, denn das Öl enthält potente Additive zur inneren Sauberhaltung des Motors, oft diverse Kraftstoffkondensate mit Lösemittelcharakter (etwa Benzin, Diesel, Biodiesel, Ethanol) und vielfältige Produkte aus der motorischen Verbrennung. Problematisch können auch säuerliche Wasseranteile im Öl sein, wie sie insbesondere im Kurzstreckenbetrieb mit ungenügender Motortemperatur entstehen und sich auf die Materialien der Riemen ungünstig auswirken. Die Zahnriemenhersteller haben daher den BIO-Riemen auf der Oberfläche mit besonderen Beschichtungen zur besseren Beständigkeit gegen das aggressive Motoröl versehen.

Von entscheidender Bedeutung für ein langes Leben des BIO-Riemens ist das Beachten der Ölwechselintervalle und Ölfreigaben des jeweiligen Fahrzeugherstellers. Bei erschwerten Einsatzbedingungen können sich die Eigenschaften des Motoröls schneller verschlechtern, weshalb dann gemäß den Vorgaben des jeweiligen Fahrzeugherstellers kürzere Ölwechselintervalle erforderlich sind.

Mögliche erschwerte Einsatzbedingungen, bei denen viel Kraftstoff und Kondensate das Motoröl belasten, aber infolge geringer Öltemperatur nicht verdampfen können:

► Kurzstreckenbetrieb, insbesondere bei niedrigen Temperaturen.

► Extremer Leerlaufbetrieb (etwa Taxen, Auslieferfahrzeuge).

Werden etwaige Anomalien bei Motoren mit BIO-Riemen bemerkt, wie etwa Warnungen vor zu niedrigem Öldruck (Fragmente des Zahnriemens könnten das Sieb der Ölpumpe verstopft haben) oder eine Verminderung der Bremsunterstützung infolge einer Verstopfung der Unterdruckpumpe, sollte der Steuerriemen unverzüglich gemäß den Vorgaben des Fahrzeugherstellers geprüft werden. Üblich ist etwa eine visuelle Kontrolle des Riemens auf Risse oder die Anwendung von speziellen Verschleißlehren, mit denen ein Aufquellen des Riemens rechtzeitig vor einem Defekt erkennbar ist.

Lagerung, Handhabung und Einbau

Zahnriemen sind empfindliche Hochleistungsbauteile, die bei fachgerechtem Einbau und korrekten Betriebsbedingungen sehr lange und zuverlässig arbeiten. Das lange Leben fängt bereits mit der richtigen Lagerung an:

► Kühl, dunkel und trocken lagern.

► Nur in der Originalverpackung lagern.

► Nicht in der Nähe aggressiver Medien, wie Säuren, Laugen, Lösungsmitteln sowie Kraft- und Schmierstoffen, lagern.

► Maximales Lagerungsdatum beachten (üblich sind 5 Jahre).

Für den Einbau und Betrieb müssen diese Punkte beachtet werden:

► Den richtigen Riemen (Profil bzw. Verzahnung!) verwenden.

► Hinweise des Fahrzeugherstellers beachten.

► Etwaige Spezialwerkzeuge benutzen.

► Keine Gewalt bei der Montage anwenden.

► Riemen nicht knicken oder verdrehen.

► Die richtige Spannung gemäß Fahrzeugherstellervorgabe einstellen, gegebenenfalls Spannungsmessgerät verwenden.

► Den Riemen nicht mit Kfz-Betriebsflüssigkeit oder Bremsenreiniger kontaminieren.

► Zahnriemen mögen kein Wasser. Der Glascord verliert nach dem Einfluss von Wasser – etwa nach Motorwäschen, einer Wasserdurchfahrt (jenseits der vom Fahrzeughersteller erlaubten Wattiefe) oder einem Schaden der Wasserpumpe – extrem an Zugfestigkeit. Ein Trocknen des Riemens ist zwecklos, der Festigkeitsverlust ist nicht reversibel!

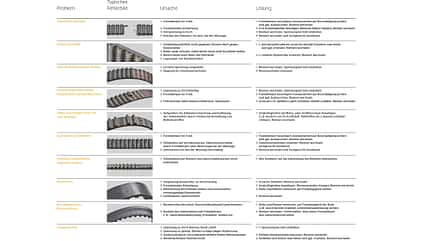

Die nachfolgende Tabelle zeigt, welche Schäden an welchen Riemen auftreten können. Für jedes Schadensbild, und davon gibt es viele, bieten sich präzise Lösungen an.

Die Tabelle von Contitech zeigt typische Zahnriemenschäden und deren Behebung.