Die Traktionsbatterie ist nicht nur das wichtigste Bauteil in einem Elektroauto – sie ist auch das umstrittenste. Teuer, schwer sowie mit hohem Energie- und Rohstoffeinsatz produziert, von begrenzter Lebensdauer und schwierig wieder in ihre Bestandteile zu zerlegen. Vor allem das letztere Problem treibt derzeit die Branche um.

Dass auch künftig in erster Linie Lithium-Ionen-Batterien zum Einsatz in E-Autos verwendet werden, scheint fürs Erste gesetzt. Entwickelt sich die E-Mobilität wie von manchen Herstellern geplant – VW alleine rechnet beispielsweise mit einer Million gefertigter E-Autos im Jahr 2025 –, muss das Thema Batterie-Recycling im industriellen Maßstab in sehr naher Zukunft gelöst werden.

Thermisches Recycling ist umweltschädlich

Viele Recycling-Konzepte für Auto-Akkus setzen auf thermische Verwertung. Einfach dargestellt: Die Batterien werden bei hoher Temperatur eingeschmolzen und aus der Schmelze einzelne Bestandteile wie Kobalt, Nickel und Kupfer wiedergewonnen. Das Verfahren hat einen Haken: Es ist sehr ineffizient. Die in Niedersachsen beheimatete Firma Duesenfeld, wo man auf ein alternatives, mechanisches Recycling-Konzept setzt, rechnet vor: Dieses "Pyrometallurgische Recycling" verursacht durch den hohen Energieeinsatz beim Einschmelzen der Komponenten einen höheren CO2-Ausstoß, als bei der Produktion einer neuen Batterie entsteht.

Unter solchen Bedingungen ist der sogenannte CO2-Fußabdruck bei Elektroautos nicht besonders zukunftsträchtig: Erst jüngst hatte VW vorgerechnet, dass alleine die Produktion der mit 36 kWh relativ kleinen Traktionsbatterie eines VW E-Golf für 57 Prozent seiner gesamten CO2-Emissionen verantwortlich ist. Weitere Probleme beim "Einschmelz-Recycling": Es entstehen hochgiftige Gase wie bei einer Sondermüll-Verbrennungsanlage, die aufwändig herausgefiltert werden müssen. Außerdem lassen sich laut Duesenberg nur Kobalt, Nickel und Kupfer zurückgewinnen. Der Rest der eingeschmolzenen Materialien werde in aufgegebenen Bergwerkschächten endgelagert.

Ein Hauptproblem beim Recycling von Li-Ion-Batterien besteht in ihrer Brandgefahr. Deshalb gelten auch spezielle Sicherheitsstandards für den Transport solcher Batterien, da sie sich – durch Kurzschluss entzündet – mit herkömmlichen Mitteln nicht mehr löschen lassen. Der patentierte Trick, den Duesenberg anwendet, besteht beim Zerkleinern der Alt-Akkus.

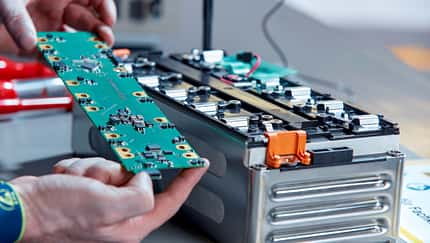

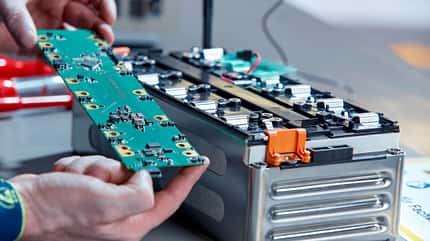

Zunächst werden die großen Akkupacks von Hand zerlegt, die Gehäuse, Abdeckungen und sonstige montierte Komponenten sortenrein gesammelt. Die Akkus werden als Erstes restlos entladen, die gewonnene Energie in den Recycling-Prozess eingespeist. Die einzelnen Batteriepakete landen danach in einem Schredder. Um bei der Zerkleinerung Selbstentzündung durch Kurzschlüsse zu verhindern, werden die Batterien bei Unterdruck und mit Zugabe von Stickstoff zerlegt.

Bei diesem Vorgang wird anschließend das Elektrolyt der Akkus zurückgewonnen: Es wird aus der Schreddermasse verdampft und wieder kondensiert. Zurück bleibt ein trockenes Granulat, aus dem mit klassischen Methoden – zum Beispiel über Siebe und Magnete – die einzelnen Bestandteile getrennt werden.

Über 90 Prozent Recycling-Quote

Duesenfeld kann laut eigenen Angaben mit dieser Technologie bis zu 96 Prozent der Batteriebestandteile wieder voneinander trennen und gewinnt unter anderem die Metalle Lithium, Kobalt, Nickel und Mangan in einer Reinheit zurück, die einen Einsatz bei der Neuproduktion von Lithium-Ionen-Batterien ermöglichen. Der Kreis schließt sich.

Neben der Pilotanlage in Wendeburg bei Braunschweig setzt Duesenfeld auf dezentrales Recycling. Bei lokalen Sammelstellen sollen Schredderanlagen zum Einsatz kommen, deren Technik in einen Standard-Seecontainer passt. Auf diese Weise soll direkt vor Ort das zu recycelnde Granulat produziert werden, das dann gefahrlos transportiert und in einer zentralen Anlage wiederaufbereitet werden kann.