Unter die Autohersteller wolle man keinesfalls gehen, wirklich nicht, betont Bosch bei der Vorstellung des Rolling Chassis immer wieder. Warum auch, schließlich hat man es mit Einzelkomponenten in 134 Jahren Firmengeschichte immerhin zur Nummer eins der automobilen Zulieferer-Welt gebracht.

Doch die Grenzen zwischen Fahrzeugbauern und -lieferanten verwischen mit zunehmender Elektrifizierung immer stärker: Start-ups, die noch nie ein Verbrennermodell gebaut haben, wollen plötzlich E-Auto-Hersteller werden, und Konzerne wie Volkswagen werden Zulieferer, indem sie ihre Elektro-Bodengruppe MEB (Modularer E-Antriebs-Baukasten) auch der Konkurrenz anbieten. Bosch spürt nach eigenen Angaben eine wachsende Nachfrage nach Komplettmodulen bis hin zu ganzen Chassis mit sämtlichen Antriebs-, Lenkungs- und Fahrwerkskomponenten.

Alles Nötige an Bord

Daher hat Bosch zusammen mit den Fahrwerks- und Metallverarbeitungs-Profis von Benteler ein Elektroauto entwickelt, das bis auf Karosserie und Inneneinrichtung schon so ziemlich alles enthält, was zum Fahren notwendig ist. Obwohl das rollende Chassis mit seinem Überrollkäfig wie ein leichter Wüsten-Buggy daherkommt, entspricht sein Radstand von drei Metern jenem eines Oberklasse-SUV. Zusatzballast bringt den Zweisitzer auf die 2,5 Tonnen Gewicht eines entsprechenden Serienautos, sodass der Antrieb mit realistischen Fahrwiderständen abgestimmt werden kann.

Beim fahrenden Technikträger kommen zwei E-Motoren mit je 150 kW pro Achse zum Einsatz, möglich sind maximal je 200 kW – aber auch deutlich weniger, je nachdem, was der zukünftige E-Auto-Bauer seinen Kunden anbieten möchte. Das rollende Chassis will nämlich lediglich als Serviervorschlag verstanden werden, der sich mit zig verschiedenen Komponenten aus dem Hause Bosch ganz nach Belieben ausstaffieren lässt.

Motoren, Achsen, Lenkung und Ähnliches können prinzipiell von vielen Zulieferern stammen. Hauptvorteil des Bosch-Angebots ist jedoch, dass alle Komponenten bis hin zur Steuerungssoftware und den Datenbus-Systemen bereits intensiv gemeinsam getestet wurden, wodurch der Abstimmungsaufwand um 80 Prozent sinkt. Das macht den Einstieg von Branchen-Neulingen vergleichsweise einfach. Das komplette Vorderachsmodul kann quasi am Stück geliefert und durch sechs Schrauben mit einem Chassis verbunden werden.

Beim Vorführmodell kommen doppelte Dreiecksquerlenker an einem Hilfsrahmen zum Einsatz, der zudem Motor, Leistungselektronik, Bremse, Kühlung und Lenkung enthält. Darüber hinaus gibt es noch Platz, um beispielsweise aktive Stabilisatoren unterzubringen, die in Kurven für einen Wankausgleich sorgen. Für kleinere Fahrzeuge sind auch Varianten mit simpleren MacPherson-Konstruktionen erhältlich.

Komplettes Batteriemodul

Bosch hat sich 2018 dazu entschieden, keine eigenen Batteriezellen herzustellen. Gleichwohl kann man die im Chassis untergebrachte Batterie als komplette Einheit in beliebiger Größe mit Gehäuse und Verkabelung fix und fertig beziehen, und zwar über die Firma Benteler, die mit verschiedenen Zellherstellern kooperiert. Im vorliegenden Fall kommt ein 84-kWh-Akku zum Einsatz, der im Energieinhalt ungefähr einer Mercedes-EQC-Batterie entspricht und als eine Art Schokoladentafel im Boden liegt. Damit es den Zellen nicht zu heiß wird, liegen sie auf einer flüssigkeitsdurchströmten Kühlplatte, deren Wärmetauscher ebenfalls zum Vorderachsmodul gehört.

Obwohl bei Elektroautos keine hohen Verbrennungstemperaturen auftreten, brauchen sie stattliche Kühler. Kühlwasser bei Verbrennern kommt leicht auf 100 Grad, was selbst im Sommer bei 30 Grad Umgebungstemperatur ein Gefälle von 70 Grad bedeutet. Ein E-Auto-Akku mag es hingegen nicht wärmer als 50 Grad – also nur 20 Grad mehr als unsere angenommene Sommertemperatur. Das geringere Hitzegefälle muss daher durch einen Kühler mit extragroßer Oberfläche ausgeglichen werden.

Niedriger Schwerpunkt

Beim rollenden Chassis kommt hinten eine Fünflenkerachse zum Einsatz, die mit nur vier Schrauben am Chassis befestigt ist. Durch den rechteckigen Batteriekasten bleibt wenig Platz für längs angebrachte Achslenker, weshalb Benteler eine besonders kurz bauende Achsvariante entwickelt hat. Dadurch bleibt nicht nur Bauraum für die erwähnten aktiven Stabilisatoren übrig, auch eine Luftfederung oder gar Hinterachslenkung kann verwirklicht werden – mal wieder ganz so, wie es der Kunde möchte.

Doch selbst ohne solche Dynamik-Booster beeindruckt der Strom-Buggy auf dem Testgelände von Bosch in Boxberg. Von den 2,5 Tonnen ist auf dem engen Handling-Kurs wenig zu spüren, so leicht und wuselig wirft sich das kantige Etwas in jede Kehre. Die zwei 150-kW-Motoren haben erwartungsgemäß ohnehin keine Probleme mit dem Gewicht. Besonders stolz sind die Erbauer des Fahrzeugs zudem auf den leisen und vibrationsarmen Antrieb – bei Elektroautos besonders wichtig, da kein rappeliger Verbrenner etwaige Störfrequenzen aus dem Chassis übertüncht.

Geely entwickelt E-Architektur – für alle

Unter der Leitung eines schwedischen und eines deutschen Ingenieurs entwickelt der chinesische Geely-Konzern eine Elektrofahrzeug-Architektur, die eine Reichweite von bis zu 700 Kilometern ermöglichen soll und prinzipiell von jedem Autohersteller eingekauft werden kann.

Sie wollen ein Elektroauto bauen, doch es fehlt Ihnen Entwicklungskapazität? Kein Problem: Geely stellt nun SEA vor, die Sustainable Experience Architecture. Im Ernst: Ähnlich wie schon VW seinen Modularen Elektrifizierungsbaukasten MEB mit Ford teilt, will Geely SEA auch konzernfremden Interessenten zum Kauf anbieten. Zunächst starten Geely- und Lynk-&-Co-Modelle auf dieser Basis, zwischen Mitte 2021 und 2023 sollen 15 Modelle auf den sechs unterschiedlichen Plattformen der Architektur starten.

Zu Geely gehören insgesamt neun Automarken, darunter Volvo und Polestar. Zudem hält der Konzern eine Beteiligung an Daimler und die Hälfte der Anteile an Smart. Die neue Generation des Stadtautos wird bei Geely entwickelt und baut auf der kleinsten Variante der Architektur auf. Sie ermöglicht Zwei- und Viersitzer, kann Batterien mit einer Kapazität von 24 bis 42 Kilowattstunden aufnehmen.

Den Anfang allerdings macht die Serienversion des Lynk & Co Zero Concept, ein Mittelklasse-Crossover-Modell, das Mitte kommenden Jahres in Serie geht. Zuvor wird die Marke mit konventionell angetriebenen Fahrzeugen in den europäischen Märkten starten. "Aufgrund der E-spezifischen Architektur können wir sehr kurze Überhänge realisieren und selbst in diesem Segment bis zu drei Meter Radstand bieten", sagt Kent Bovellan, Projektverantwortlicher bei Geely. Ulrich Schmalohr, zuständig für die Integration der Plattform bei den einzelnen Marken, ergänzt: "Bei der Energiedichte des Akkus liegen wir mit 177 Wh/kg über der eines Tesla Model 3." Stimmt, denn der Akku der US-Limousine kommt auf 166 Wh/kg.

Mit einer Kapazität von bis zu 104 kWh soll sich eine Reichweite von bis zu 700 Kilometern ergeben. "Dazu trägt auch die intensive Entwicklungsarbeit bei, die wir für das Thermomanagement aufgewendet haben", sagt Bovellan, der zuvor für Volvo die Kompaktarchitektur verantwortete, auf der die E-Modelle Volvo XC40 Recharge und Polestar 2 basieren. "Darüber hinaus konnten wir die Effizienz des Spannungs-Inverters deutlich verbessern", sagt Schmalohr. Ebenfalls ganz oben im Lastenheft standen das NVH-Verhalten (Noise, Vibration, Harshness) sowie die Steifigkeit.

"Hier haben wir vor allem an der Dämmung zwischen Fahrzeug-boden und Akku gearbeitet", berichtet Bovellan. Und die diagonale Steifigkeit gibt der Ingenieur mit 40.000 N/Grad an, die aktuelle CMA-Architektur käme auf 28.000 N/Grad – und so ein Polestar 2 ist ja nun vieles, aber sicher kein lummeliges Toastbrot.

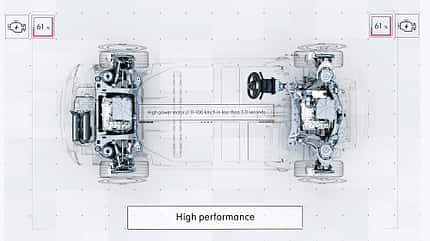

Den Antrieb übernehmen permanenterregte Synchronmotoren mit 150 kW Leistung vorne und 200 kW hinten. Die Entwickler verweisen stolz auf eine hohe Fahrdynamik. So soll der Prototyp den Ausweichtest mit (abhängig vom Reifen) bis zu 128 km/h absolvieren, der Tesla Model S käme nur auf 114 km/h. Allerdings läge man bei der Beschleunigung von 0 auf 100 km/h mit 4,2 Sekunden im Rückstand, Tesla gibt 2,7 Sekunden beim Model S an.

"Beim Raumangebot haben wir dagegen deutliche Vorteile, denn im Vergleich zum Model X bietet unser Fahrzeug bei ähnlichen Außenabmessungen 20 Zentimeter mehr Innenraumlänge und 20 Zentimeter mehr Breite", sagt Bovellan. Sowohl die versetzt zur Längsachse angeordneten Motoren sollen dabei helfen als auch die vor der Radachse platzierten Dämpfer der Fünflenker-Hinterachse. Vorne kommt eine MacPherson-Konstruktion zum Einsatz, Luftfederung ist optional.

Um das Gewicht zu begrenzen, nutzt Geely je nach Modell zwischen 15 und 45 Prozent mehr Aluminium als bei heutigen Architekturen. Der Radstand? Flexibel bis zu 3.200 Millimeter für Pkw und bis zu 3.700 für Transporter und Kleinbusse. Auch einen Sportwagen halten die Ingenieure für denkbar, denn in der schärfsten Ausprägung arbeitet SEA mit 800 Volt für besonders schnelles Laden – und mit bis zu 600 kW für besonders schnelles Beschleunigen.

Mal sehen, welcher etablierte Sportwagenhersteller sich dieser Technologie bedient. Einer kennt sie zumindest schon genauer: Porsche Engineering unterstützt Geely bei der Entwicklung von SEA.