Die einzige gültige Währung in der US-amerikanischen Autoindustrie hieß Stückzahlen. Und um diese Währung zu stützen, ließ Henry Ford im Highland Park von Detroit einen „Kristallpalast“ errichten: So wurde die neue, nach den Plänen des Architekten Albert Kahn gebaute Produktionsstätte der Ford Motor Company getauft, berichtet der Ford-Biograf Robert Lacey. Äußerlich erstrahlte die Ford-Welt in prächtigem Glanz.

Das Model T entsteht in 93 statt 750 Minuten

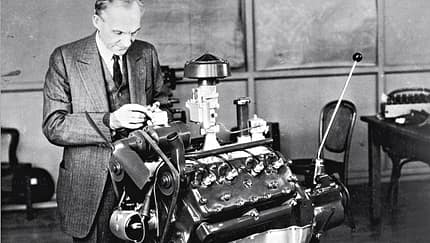

Innen jedoch wuchs die Ungeduld: Wie sollte die große Nachfrage nach dem Model T bewältigt werden? Im Geschäftsjahr 1909/ 1910 wurden 18.664 Autos gebaut, nur zwei Jahre später schnellte die Produktion auf 78.440 Autos. Weil es wie in allen Wirtschaftsbereichen an Arbeitskräften mangelte, waren Ideen gefragt, wie die Produktivität im neuen Ford-Werk trotzdem gesteigert werden konnte. Angeregt durch den Einsatz von Fließbändern in Großschlachtereien von Chicago sowie in einzelnen Betrieben der Metall verarbeitenden Industrie setzte Ford auf die Karte "Fließband".

Dazu stellte er ein Team aus Mitarbeitern zusammen, die den Bau des Model T Stück für Stück auf bewegliche Montagebänder umstellen sollten. Als Erstes wurde im Frühjahr 1913 die Fertigung des Magnetzünders auf das laufende Band verlegt. Die Zeitersparnis: 5 statt 15 Minuten. Die Werte für die Fertigung eines kompletten Chassis mit der gesamten Antriebstechnik waren noch viel spektakulärer. Statt 750 Minuten brauchten die Arbeiter nur noch 93 Minuten für ein Fahrgestell, erinnert sich Ford selbst in seiner 1923 auf Deutsch erschienenen Biografie "Mein Leben und Werk". Dieser Schub war möglich, weil das Montageband so erhöht wurde, dass alle Ford-Werker aufrecht arbeiten konnten.

"Wir wollen nicht nur Autos, sondern auch Menschen bauen"

Fords Währung war härter als zuvor: Gleich im ersten Jahr katapultierte die Fließbandproduktion mit "aufrechter Arbeitsstellung" die Stückzahl auf 308.162 Jahreseinheiten, ein Plus von 152 Prozent. Total baute Ford bis Oktober 1927 genau 15.007.033 Exemplare seines amerikanischen Volksmobils, unterstützt durch ein großes Werkstättennetz und eine geregelte Ersatzteilversorgung.

Seinen Arbeitern konnte Ford bei diesem wirtschaftlichen Erfolg einen Mindestlohn von fünf Dollar pro Stunde zahlen, von dem etwa die Hälfte allerdings an Bedingungen geknüpft war. Dazu zählte ein "sauberes, moralisch einwandfreies und fleißiges Leben", wie Biograf Lacey schildert. "Wir wollen in dieser Fabrik nicht nur Automobile, sondern auch Menschen bauen", soll Ford dem Ortspfarrer erläutert haben.

Mindestlohn von 7 Dollar

"Efficiency Engineering" lautete das Schlagwort für die Strategie von Ford. Den Mindestlohn, der um 10 bis 15 Prozent über dem üblichen Wert lag, musste er zahlen, um die Fließbandarbeiter an sein Unternehmen zu binden. Denn nach der Rationalisierung mit der entwürdigenden Arbeit am Band verließen sie in Scharen die Motor Company. "Ford musste 963 Männer einstellen, um 100 zu behalten", rechnet Robert Lacey vor. Später erhöhte Ford den Mindestlohn sogar auf sieben Dollar pro Stunde.

Neben der Bindung ans Unternehmen hatte Ford den Mitarbeiter auch als Kunden im Blick, der sich jetzt einen Ford leisten konnte: Der Preis für ein Model T wurde im Jahr 1924 auf 290 Dollar gesenkt - etwas mehr als zwei Monatslöhne im Highland Park. Das Fließband war keine rein technische Erfindung, sondern ein ganzes System, dem schnell das Etikett "Fordismus" aufgeklebt wurde.

Ein wichtiger Einfluss für Henry Fords Idee für den Einsatz von beweglichen Montagebändern im Automobilbau stammt vom US-amerikanischen Forscher Frederick Winslow Taylor, dessen Standardwerk zur wissenschaftlich gestützten Betriebsführung "Scientific Management" 1911 zum ersten Mal veröffentlicht wurde. Die enge zeitliche Verknüpfung zwischen Taylors Ideen und Fords Umsetzung sorgten sicher für einen noch schnelleren Ruhm des Fließbands.

Erstes Massenauto Europas kommt von Citroën

Doch allein die nackten Zahlen weckten auch in der europäischen Automobilindustrie das Interesse am Fließband. Jedes zweite Auto auf der Welt stammte aus Fords "Kristallpalast", der schnell zur Pilgerstätte für Vertreter aller wichtigen Automobilmarken wurde. Im "Alten Europa" reagierte André Citroën am schnellsten, ließ bereits ab 1917 ein für die Massenfertigung taugliches Modell konstruieren: 1919 liefen in Paris die ersten Typ A vom Band - mit einer Tagesstückzahl von 100 Exemplaren das erste europäische Massenauto.

Citroën und der Konstrukteur Jules Salomon hatten amerikanische Autos genau untersucht und dabei erkannt, dass sich nur eine einfache Konstruktion mit passgenauen Einzelteilen für eine Fließbandproduktion eignet. In Deutschland dauerte es noch bis zum Jahreswechsel von 1923 auf 1924, bis Opel in Rüsselsheim im Erfinderland des Autos mit Benzinmotor die Schrittmacherrolle für die neue amerikanische Fertigungsweise übernahm.

Denn im Gegensatz zu den USA fehlte den deutschen Herstellern der Druck vom Arbeitsmarkt: Es standen genügend gut ausgebildete Facharbeiter zur Verfügung, mit deren Fähigkeiten ein von vermögenden Käufern beherrschter Automarkt gut zu bedienen war.

Opel setzt sein gesamtes Vermögen auf die Fließbandfertigung

Firmenpatron Wilhelm von Opel hatte jedoch die Möglichkeiten für seine Firma erkannt und war mit Mitarbeitern von Hessen aus in die USA gereist, um dort die neuartige Fließbandfertigung zu besichtigen. Die Entscheidung, künftig ein Auto für die breite Käuferschicht zu bauen, musste hingegen teuer erkauft werden: Von Opel soll das komplette verfügbare Kapital sowie sein Privatvermögen eingesetzt haben, um die nur in den USA vorhandenen Maschinen für seine Fabrik zu kaufen.

Den "Laubfrosch", den Opel in Rüsselsheim am Fließband baute, bot die Firma zudem ab 1926 für 2.950 statt 4.500 Reichsmark an. Mit dieser "kühnsten Preissenkung in der Geschichte der deutschen Autoindustrie", wie ein Automobilhistoriker schrieb, verkaufte Opel das Auto zwar ohne Gewinn, verdreifachte jedoch die Tagesproduktion und erschloss neue Käuferschichten.

Symbol der Rationalisierung

Henry Ford und seine Firma waren als Symbol der Rationalisierung und des Taylorismus zunehmend Ziel der Gewerkschaften und verloren zudem die Spitzenposition in der Autoindustrie an die Mitbewerber. Doch die Idee aus Detroit war nicht mehr aufzuhalten: In Deutschland sorgte Volkswagen nach dem Krieg mit dem Käfer für den entscheidenden Impuls zur Massenmotorisierung. Die von Mikroprozessoren gesteuerten Industrieroboter ab 1974 hatten den nächsten Schub zur Folge, ehe der deutsche Hersteller KUKA 1996 die PC-basierte Steuerung der Fertigungsroboter einführte.

All das begann vor genau 100 Jahren im "Kristallpalast" des Henry Ford.